こんにちは、アドラーです!

今回は「QC検定1級論文対策シリーズ」として、品質を高めるための人づくり〜仕事の品質を高めるための3つの手法〜というテーマで記事をまとめました。

私のQC検定1級の合格体験談で紹介したようにQC検定では30分で750字の作文を書く必要があり、QCの本質を理解していることが重要です。

本記事ではQC検定1級を通じて、品質力を高めたいと考えている技術者に向けて「自分の仕事の品質」を高めるために必要な3つの技法をまとめました。

本記事を参考に、QC検定1級のさらに一歩先にある考え方を学ぶことで、QC検定の合格だけではなく自身の日々の業務を改善するための思考法を学んでいただけると幸いです。

【筆者の簡単なプロフィール】

| 出身 | 東工大修士卒 |

| 業界 | 大手メーカー |

| 職種 | 研究開発|平社員 |

| 社会人年数 | 5年目 |

詳細なプロフィールは自己紹介からご覧ください!

目次

前回の復習

前回の記事では、「品質を支える3つのスキル」をテーマに記事を作成しました。

前回の記事の要点は以下の3点でした。

- 技術者が品質を支えるために必要なスキルは「品質力」、「設計力」、「評価力」の3つである。

- 「品質力」は「製品の不具合分析・対策から未然対策まで行う力」である。

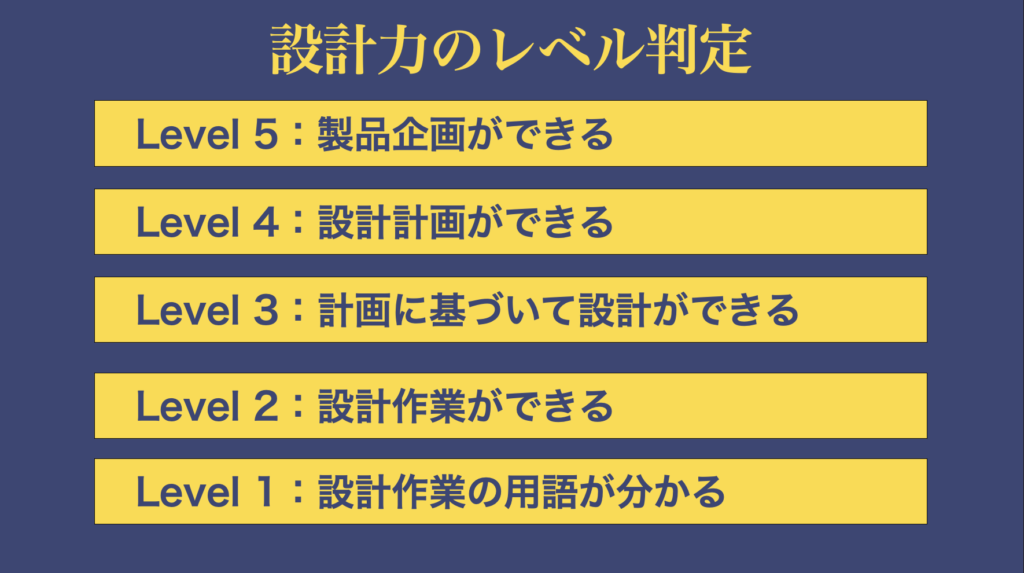

- 「設計力」は「設計作業(Do)から設計企画(Plan)を行う力」である。

- 「評価力」は、「評価作業(Do)から評価企画(Plan)を行う力」である。

トヨタ必須の17の品質管理手法を伝授 品質の教科書 [ 皆川 一二 ]から引用・一部編集

品質とは、「顧客の満足を得る度合い」であることを過去の記事で述べました。

上記の観点に立つと、一人前の技術者として顧客の満足を得るためには、製品の不具合の分析・対策を提案できるだけではなく、製品の設計・評価までできることが理想的であることがわかります。

また、設計・評価業務にもレベルがあり、設計作業をレベル1とすると設計”企画”がレベル5であり、企画力まで高めていくことが技術者として求められています。

本記事の概要

前回は「技術力」全般について記事にしましたが、今回の記事では「品質力」にフォーカスして、「日々の仕事の品質を高めるための3つの手法」について記事にしました。

本記事の概要は以下の3点です。

トヨタ必須の17の品質管理手法を伝授 品質の教科書 [ 皆川 一二 ]から引用・一部編集

- 仕事の品質力を高める手法は①QCストーリー、②KPT、③自工程完結の3つである。

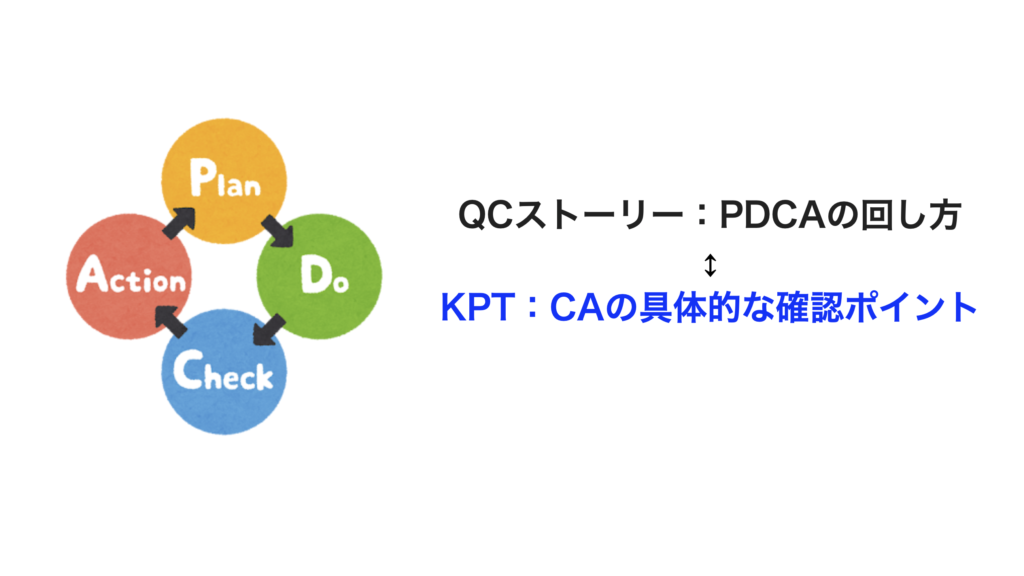

- QCストーリーでは「仕事のPDCAサイクルを回すこと」であり、問題解決の道筋を立てるための手法。

- KPTは「仕事の確認、改善」を行うための手法で「続けること、問題になっていること、改善すること」を可視化する手法。

- 自己工程完結とは「仕事の不具合」を自分で認識し、改善してから後工程に引き渡す手法のこと。

それでは、詳細な内容を見ていきましょう!

①QCストーリー:問題解決の道筋を立てるための手法

一つ目の手法はQC検定の実践編でもお馴染みの「QCストーリー」です。

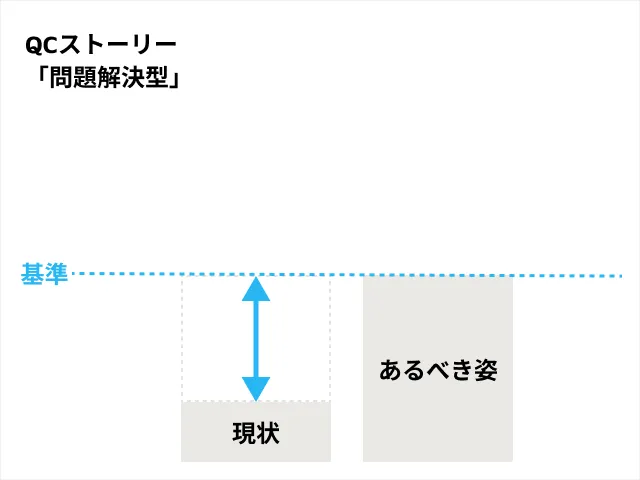

一般的にQCストーリーには「課題解決型」、「問題解決型」の2種類がありますが、理想を実現するために行うQCストーリーが「課題解決型」、すでに起きてしまっているトラブルの解決に使うのが「問題解決型」のQCストーリーです。

本書では「問題解決型」にフォーカスして解説しており、「問題」を考える前に「あるべき姿」を考えよと力強く述べていることが特徴です。

このようにあるべき姿をはっきりさせることで、問題解決のための最善手を考えることができます。

そして、問題点を明文化・可視化できたら以下のような手順を踏んで問題の解決を進めていきます。

- 問題の原因の確認

(あるべき姿と現状の差の認識)- 現状の把握と対策の狙いどころを検討

(パレート図やロジックツリーを用いた層別分析を行う)- 目標設定および活動計画の作成

(「何を」、「どれだけ」、「いつまでに」の3点を明確化する)- 対策の検討と実施

(因果関係の明確化と根治を行う)- 効果の確認

(評価計画に基づく効果検証)- 標準化と管理の定着

(誰でも対策を実行できるように、「仕組み」へ落とし込む)トヨタ必須の17の品質管理手法を伝授 品質の教科書 [ 皆川 一二 ]から引用・一部編集

QCストーリーは人生の諸問題に適用できるので、問題解決を始める前に「どんな自分でありたいか」から考えることを是非習慣化してみてください。

「ありたい姿」から考えるというのは仕事だけではなく、自分の人生全般の問題に適用できそうですね!

②KPT(ケプト):「仕事の確認、改善」を行うための手法

KPT(ケプト)とは、通常のQC検定では網羅されていない考え方です。

KPTとは「KEEP、Problem、Try」の頭文字を取った造語であり、自身の仕事で「続けること、問題になっていること、改善・挑戦をすること」を見える化する手法を指します。

このKPTはPDCAサイクルのCheck, Actionの行動内容を具体化しており、自身の仕事を確認、改善するための指針となるでしょう。

このKPTを実施するためには以下の9の手順を踏みます。

| 手順 | 実施項目 | 備考 |

|---|---|---|

| 手順1 | 集合及び進行役を決める | |

| 手順2 | 振り返りのテーマを決める | 改善すべき問題を特定する |

| 手順3 | 個人単位でKPTを検討する | 自由発想で制限をつけずに考える |

| 手順4 | チームでKPTを共有する | |

| 手順5 | KPTの優先順位を決める | 難易度、緊急性をもとに決める |

| 手順6 | チームで次に行うべき次のアクションを決める | |

| 手順7 | 行動する | |

| 手順8 | 集合する | |

| 手順9 | 効果検証する | 改善が思うように進まなかったら手順3に戻る |

KPTは「続けること、問題になっていること、挑戦・改善すること」という3つに整理するだけなので、QCストーリーよりも気軽に行えます。既に問題点を特定できていたら、KPTで改善活動を行うことで問題解決を加速できるでしょう。

③自工程完結:自働化の考えに基づき、「仕事の不具合」を自分で認識し、改善してから後工程に引き渡す手法

「自工程完結」も通常のQC検定では網羅できていない考え方です。

「自工程完結」はトヨタ自動車の「自働化」の考え方に基づく考え方です。

「自働化」とは「オートメーション化(自動化)」とは異なり、「品質不良を機械が自ら検知し、不良品を後工程に流さないようにすること」を指します。

「自働化」についてはトヨタ自動車の公式サイトで解説してくれているので、こちらの動画をご覧ください。

自働化の原点

9:57 豊田章男の解釈「自働化」

自工程完結は「自働化」の考え方を生産現場だけではなく、設計開発業務などの源流業務などにも適用しようという考え方です。

つまり、「全てのビジネスマンが自分の仕事の以上を自分自身で検知・改善した上で後工程(お客様)にお渡しする」ことを指しています。

以下は私の意見ですが、自工程完結を実行できるようになることで以下のようなメリットがあるかと思います。

- 会社全体が安心して仕事を進めることができて全社の生産性が高まること(会社の視点)

- 労働者自身が貴重な時間を付加価値の高い業務に使えるので、自尊心が生まれる。(個人の視点)

この考え方は、労働人口が減っていく先進国で哲学にすべき考え方であるように思いました。品質不良を前工程で検知・改善できれば、手直しの手間が減り、大幅な生産性向上が期待できます。

まとめ

今回の記事のまとめは以下の通りになります。

- 仕事の品質力を高める手法は①QCストーリー、②KPT、③自工程完結の3つである。

- QCストーリーでは「仕事のPDCAサイクルを回すこと」であり、問題解決の道筋を立てるための手法。

- KPTは「仕事の確認、改善」を行うための手法で「続けること、問題になっていること、改善すること」を可視化する手法。

- 自己工程完結とは「仕事の不具合」を自分で認識し、改善してから後工程に引き渡す手法のこと。

トヨタ必須の17の品質管理手法を伝授 品質の教科書 [ 皆川 一二 ]から引用・一部編集

私自身も勉強して心掛けたいと思ったのは「自工程完結」です。

30代に入ると徐々に上司の立場に移行してくるので、「自分の仕事だけではなく、チームの仕事の不具合を認識して、トラブルシュートすること」が求められてくると思います。

チームの不具合をシューティングできるようになるためには、少なくとも「自分の仕事で起きている不具合を認識し、シューティングできること」が前提になるため、自分の仕事における自工程完結を意識していきたいと思います。

次回の記事では、QC検定1級の論文対策から少し離れて、QCで学んだ知識をどのように実務へ活かしていくかを記事にまとめていきたいと思います。

これまでの記事でまとめたQCの知識も実務で活用した私の実例を示すことで、自身のキャリアアップに活かしていただけると幸いです。

それでは最後に、私の大好きなドラえもんの言葉で今日の記事を締めさせていただきたいと思います。

「なやんでるひまに、一つでもやりなよ」

— ドラえもん

今日もありがとうございました!

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21305793&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5315%2F9784542505315_1_3.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/447516b8.f87a11b4.447516b9.499ebe08/?me_id=1424447&item_id=10196030&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftc-books%2Fcabinet%2F209%2F33457758.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=18290120&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5678%2F9784817195678.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458212&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5322%2F9784542505322_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750f50.cc43ebdd.44750f51.ce3c1b29/?me_id=1285657&item_id=12862576&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbookfan%2Fcabinet%2F01078%2Fbk4300109184.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21563980&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5360%2F9784542505360_1_6.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458206&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5339%2F9784542505339_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=20081850&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F7056%2F9784296107056.jpg%3F_ex%3D128x128&s=128x128&t=picttext)