こんにちは、アドラーです!

今回は「QC検定1級論文対策シリーズ」として、「設計FMEA(故障モード影響分析)による品質トラブルの未然防止」という記事を書きました。

QC検定1級の合格体験談で紹介したようにQC検定1級に合格するためには30分で750字の作文を書く必要があり、QCの本質を理解し、実務活用の経験をすることが重要です。

一方で、体系的なQC知識は書籍で学ぶことはできても中々その知識を実務に適用することが難しいと感じている方も多いのではないでしょうか。

特に今回取り上げるFMEA(故障モード影響分析)は実務で取り扱う事例が少ないにも関わらず、QC検定1級に取り上げられることも多いテーマです。

また、高圧ガス甲種試験でも取り上げられるテーマであり、技術系の試験では必須の知識と言えるでしょう。

※高圧ガス試験の体験談についてもこちらの記事で取り上げているのでよろしければご覧ください!

そこで今回は、製品開発を5年以上続けている研究開発職の私がFMEAの解説からQC検定1級での論文例も紹介します。

本記事を読むことで、QC検定1級の論文問題を書くためのヒントを得ていただきながら、品質トラブルの未然防止やキャリア形成の方向性を考えるきっかけにしていただけると幸いです。

※本記事は以下の図書を参考に作成しております。品質管理の勉強をしたい方はぜひ以下のリンクから購入ください!(楽天だと0,5のつく日に楽天ポイントが5倍になり、お得に購入ができます!)

筆者のプロフィール・ブログ運営の理念は自己紹介からご覧ください!

目次

概要

- 設計の変更点や、製品が使われる環境などの変化点に注目し、リスクアセスメント、解決策の検討を実施することで効率的な品質トラブルの未然防止をすることができる。

- 故障モードの抽出と根本的な設計と検査基準の確立は技術開発部や製造・生産技術部を中心に行い、全員での議論は品質保証部などから客観的なアドバイスをもらうようにする。

- QC検定1級の作文にはほぼ毎年FMEAに関するテーマがあり、①基本手順に則って作文すること、②FMEAの後にどのように品質改善に努めていくかを記述するようにするとよい。

それでは一緒に勉強していきましょう!

FMEAとは?

FMEA(Failure mode and effects analysis:故障モード影響解析)とは品質不具合の未然防止手法のことです。

FMEAでは、設計の変更点や、製品が使われる環境などの変化点に注目し、リスクアセスメント、解決策の検討を実施することで効率的な品質トラブルの未然防止をすることができます。

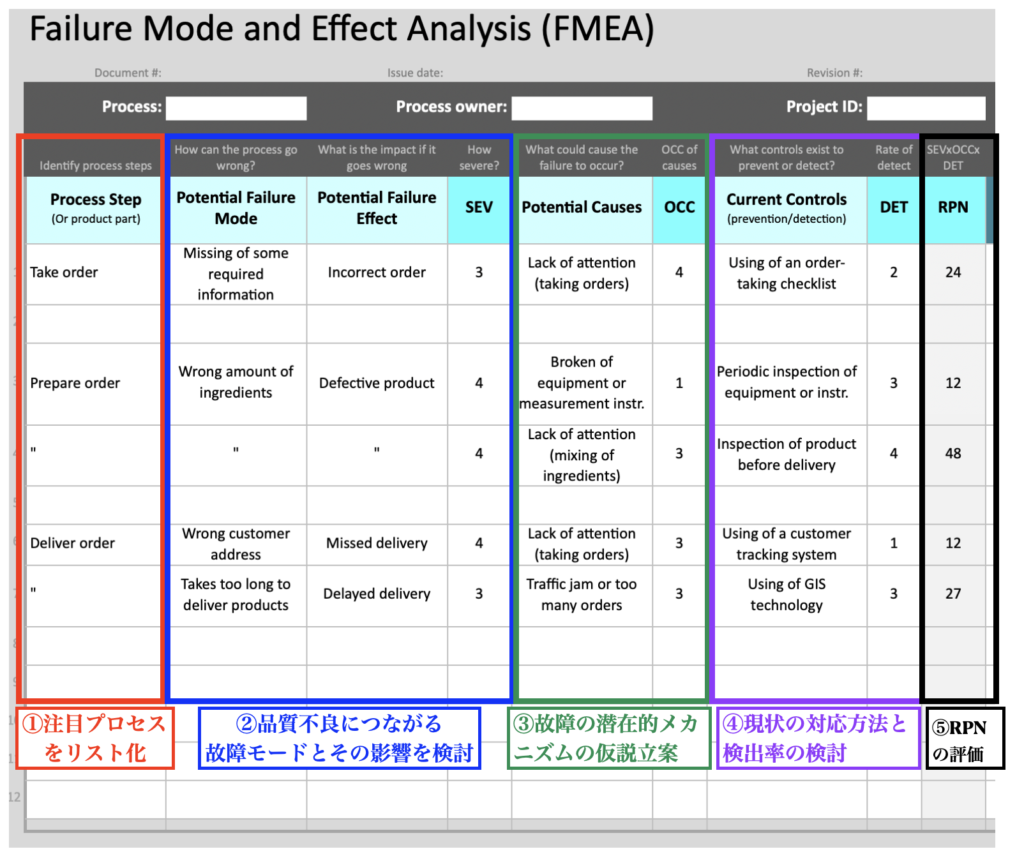

具体的には以下の手順を踏んで解決案の検討を行います。

※①〜⑤は問題の発見、⑥〜⑨は問題の解決につながります。

- 注目する機能の決定

- 品質不良につながる故障モード・影響を検討する

故障モードを全てリストアップし、ユーザーにどのような影響があるかを検討する。- 故障の潜在的メカニズムの仮説立案

なぜ故障が起きるのかを考える。故障モードを引き起こす部品の劣化、工程の変化点を特性要因図などで見える化すると明らかにできるでしょう。- 現状のリスクに対する対応方法の検討

リスクに対する現状の対応方法とリスクの検出度を評価します。- 対応の優先度決定

①〜④の結果をもとにRPN(Risk Priority Number)を評価し、対応の優先度を決定する。- 故障モードが発生しない設計案、万が一故障モードが発生しても検出できる手法の検討

(1)故障モードが発生しないために根本的な仕様変更、(2)故障モードを検出できるように評価手法を高度化する手法を検討する。- 設計案、検出手法の改善でRPNの改善度を評価する。

- 全員で①〜⑦について議論し、より効果が大きい対策を実行に移す。

- ⑧の後に問題が解消されたかを評価する。

問題解消されなければ、再度⑦・⑧のサイクルを回す。

FMEA実施用ワークシート

フリーのFMEAの実施テンプレートがCI toolkitにありましたので、実際にFMEAを行ってみましょう。

リンク先:https://citoolkit.com/templates/failure-mode-and-effect-analysis-template/

テンプレート:Failure Mode and Effect Analysis Template (20 KB)

記入例:Failure Mode and Effect Analysis Template Example (20 KB)

Excelを用いたFMEAの手順と実践

それでは、ダウンロードしたテンプレートに沿って、「顧客へのサービス提供」を事例にQFDの進め方を確認します。

ダウンロードしたFailure Mode and Effect Analysis Template Example を見ていきましょう。

FMEAは以下の二段階に分けて進めるとわかりやすいと思います。

- 前半:注目課題の把握とRPNの決定(手順①〜④)

- 後半:故障モードが発生しない設計、対策の検討(手順⑥、⑦)

前半:注目課題の把握とRPNの決定(手順①〜④)

以下のワークシートをもとにFMEAの前半パートを進めます。

①注目する機能の決定

はじめに上図で赤色に囲んであるように「品質不良を発生させる疑いのある注目すべき機能やプロセス」をリスト化します。

業務プロセスを振り返れるように普段から業務の標準化(マニュアル化)を行っておくと進めやすいでしょう。

②品質不良につながる故障モード・影響を検討する

故障モードを全てリストアップし、ユーザーにどのような影響があるかを検討します。後で優先度を把握しやすいように、影響の大きさを点数づけしておくと良いでしょう。このテンプレートでは、5点満点で影響度を評価し、点数が高いほど顧客へのリスクが大きいことを意味します。

③故障の潜在的メカニズムの仮説立案

故障の潜在的な原因とその発生頻度を評価します。こちらも五段階評価で発生頻度が高いものほど高いランクをつけます。

④現状のリスクに対する対応方法の検討

①〜③で検討した項目に対して、現状行っている対策を記入してその対策によるリスクの検出度を評価します。こちらも五段階評価で検出力が低いほど高評価をつけます。

⑤対応の優先度決定

①〜④の結果をもとにRPN(Risk Priority Number)を評価し、対応の優先度を決定します。RPNは(リスクの大きさ)×(発生頻度)×(リスクの検出率ランク)から判定されます。

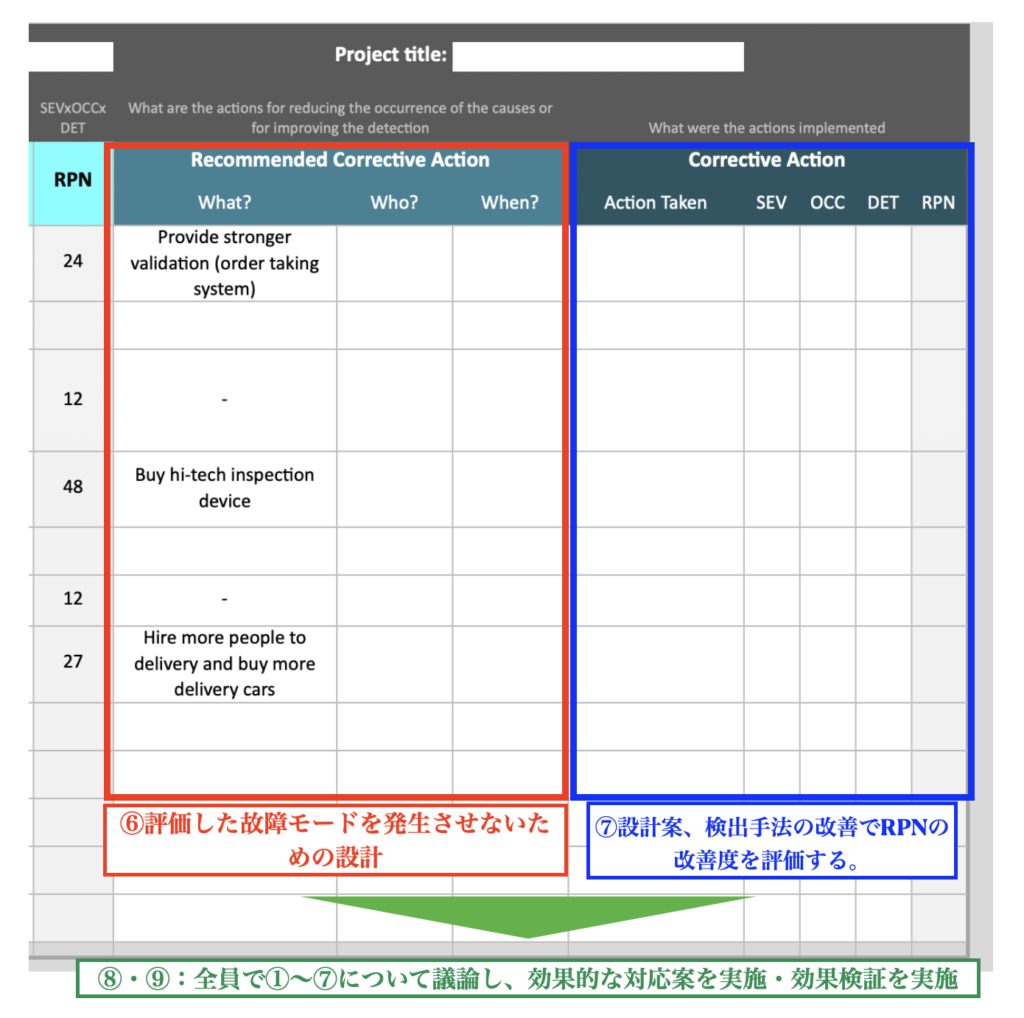

後半:故障モードが発生しない設計、対策の検討(手順⑥〜⑧)

次に故障モードを根本的に発生させないための対策を検討していきましょう。

⑥故障モードが発生しない設計案、故障モードが発生しても検出できる手法の検討

(1)故障モードが発生しないために根本的な仕様変更、(2)故障モードを検出できるように評価手法を高度化する手法を検討します。テンプレートでは何を、誰が、いつ行うのかという視点で記入できるようになっています。

⑦設計案、検出手法の改善でRPNの改善度を評価する。

⑥で検討された手法を実際に実践する前に効果の大きさの検証を行います。前半で評価したRPNが大きく改善される改善策であれば、積極的に実施をしてみましょう。

⑧・⑨:全員で①~⑦について議論し、効果的な対応案を実施・効果検証を実施

個人のワークとして行ってきた①〜⑦の結果を関係者間で協議し、特に効果があると考えられた案から順番に実施します。思ったような効果が得られなかった場合は、再度⑥、⑦を実施してより良い改善策を検討しましょう。

実施の注意点

実際にFMEAを進める上でのポイントは以下の4点です。

- 潜在的な故障モードを抜けなく抽出し、その原因を追求して、その故障モードを発生しないように根本的な設計を見直しているかを確認する。

- その故障モードを流出させないように検査基準を確立できているかを確認する。

- 関係部署全員でしっかり議論して深掘りする。

- FMEAワークシートで決まった対策をしっかり実行に移すこと。

故障モードの抽出と根本的な設計と検査基準の確立は技術開発部や製造・生産技術部を中心に行い、全員での議論は品質保証部などから客観的なアドバイスをもらうように進めましょう。

また、決まった対策を実行に移すことが品質トラブルを未然防止する上で最も重要です。

議論しただけで終わりではなく、職場の管理者が担当者・期日を明確にしてしっかりと実行に移していけるようにフォローアップすることも重要な視点です。

QC検定1級論文の事例

FMEAに関する出題は、以下の過去4回の出題で3回も出題もしくはFMEAの単語を理解していれば解ける頻出単語です。

第32回・第4問(21年9月)

第33回・第3問(22年3月)

第35回・第4問(23年3月)

今まで説明したFMEAの実施ポイントをもとに670字程度(制限の750字に対して9割程度)の作文例を作成しましたので、QC検定1級の論文対策としてご活用ください。

【作文テーマ】

自身が携わった事例を用いて、FMEA(故障モード影響分析)を用いて自社の製品の品質トラブルを未然防止した事例について記述せよ。

※QC検定1級問題を一部改変しました。

作文例(679字)

私は化学メーカーの研究開発業務の実施者である。FMEAを用いて自社の製品トラブルを未然防止した事例について記述する。

私は従来製品と比較して性能指標Aを大幅に改善可能な要素技術開発を担当している。品質トラブルを未然防止するためにFMEAを用いて潜在的なリスクを網羅的に検証し、必要な対策を検討した。

はじめに顧客が求める機能と開発過程における潜在的な故障モードを検討した。その結果、開発製品に施しているコーティングが想定よりも早く摩耗し、顧客要望より早期に製品寿命に達する懸念が特に高いことが挙げられた。この故障の推定メカニズムとして、耐久性と性能指標Aがトレードオフの関係にあり、想定より早くコーティング箇所が破断することが想定された。現状として、このリスクを評価手法として加速評価を行っているが、従来は統計的手法を取り入れておらず、官能的なリスク評価しか行っていなかったことが課題であると考えた。

そこで私は設計と評価方法の二つを改善し、品質トラブルの未然防止を図った。

設計の対策:加速評価の結果を官能的な評価から定量的な評価ができるように評価手法を改善し、工程能力が1.66以上の余裕度を持ちながら、コストの観点でも許容可能な設計を行なった。

評価の対策:加速評価が市場評価と対応しているかの信頼性の検証を行なった。

以上の結果をデザインレビューで関係部署と確認し、複数名の視点で確認しながら信頼性の高い新製品を開発し、早期上市をすることができた。本開発品の市場評価を定期的にフォローアップし、継続的な品質、コストの改善に取り組む予定である。

作文のポイント

FMEAの基本手順に準拠して記述する

以下の手順に該当するように作文することで、FMEAを深く理解していることを採点官にアピールしましょう。試験前に以下の手順で何らかの業務改善をした経験をまとめておくのも有効な試験対策であるように思います。

- 注目する機能の決定

今回の場合は「性能指標Aを改善したまま機械寿命を維持すること」- 品質不良につながる故障モード・影響を検討する

機械寿命を維持できなくなること- 故障の潜在的メカニズムの仮説立案

コーティングの耐久性と性能指標Aがトレードオフの関係にあり、想定よりも早くコーティングが摩耗すること- 現状のリスクに対する対応方法の検討

加速評価による耐久性評価(現状は官能評価)- 対応の優先度決定

今回は文字数の制限で記入なし- 故障モードが発生しない設計案、万が一故障モードが発生しても検出できる手法の検討

故障モードを検出できるように評価手法を官能評価から定量評価に変更し、工程能力指数の観点で余裕を持った設計に変更した。- 設計案、検出手法の改善でRPNの改善度を評価する。

今回は文字数制限から記入なし。- 全員で①〜⑦について議論し、より効果が大きい対策を実行に移す。

DRで関係者間で効果検証を実施して上市に移った。- ⑧の後に問題が解消されたかを評価する。

継続的なフォローアップを行い、品質改善に努める。

今後の抱負について記述する

手順⑨に記載のように、仮に業務がうまく進んだとしても、事業環境の変化に応じて適切なQCDは変化します。この変化に対応していくためにも継続的にフォローアップ、品質改善に努めることが重要です。

是非、「うまくいったから終わり!」とするのではなく継続的に品質改善に努める姿勢を作文にも盛り込んでいきましょう。

基本に忠実に作文をしながら、今後の抱負をしっかり盛り込むことが重要です。

まとめ

記事のまとめは以下のとおりです。

- 設計の変更点や、製品が使われる環境などの変化点に注目し、リスクアセスメント、解決策の検討を実施することで効率的な品質トラブルの未然防止をすることができる。

- 故障モードの抽出と根本的な設計と検査基準の確立は技術開発部や製造・生産技術部を中心に行い、全員での議論は品質保証部などから客観的なアドバイスをもらうようにする。

- QC検定1級の作文にはほぼ毎年FMEAに関するテーマがあり、①基本手順に則って作文すること、②FMEAの後にどのように品質改善に努めていくかを記述するようにするとよい。

更にケーススタディやQC検定1級の作文例から、FMEAの実施を体験することができました。

是非、本記事のテンプレートを使ってFMEAを行い、「品質トラブルの未然防止」に向けた議論を進めていただけると幸いです。

以下に本記事を作るのに参考とした書籍を紹介します。

統計学、QCの勉強におすすめの書籍ですので、「QCの知識をより高めたい!」という人はぜひ以下の書籍を読んで勉強していただけると筆者の励みになります。

それでは最後に、私の大好きなドラえもんの言葉で今日の記事を締めさせていただきたいと思います。

「なやんでるひまに、一つでもやりなよ」

— ドラえもん

今日もありがとうございました!

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21305793&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5315%2F9784542505315_1_3.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/447516b8.f87a11b4.447516b9.499ebe08/?me_id=1424447&item_id=10196030&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftc-books%2Fcabinet%2F209%2F33457758.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=18290120&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5678%2F9784817195678.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458212&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5322%2F9784542505322_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750f50.cc43ebdd.44750f51.ce3c1b29/?me_id=1285657&item_id=12862576&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbookfan%2Fcabinet%2F01078%2Fbk4300109184.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21563980&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5360%2F9784542505360_1_6.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458206&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5339%2F9784542505339_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=20081850&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F7056%2F9784296107056.jpg%3F_ex%3D128x128&s=128x128&t=picttext)