こんにちは、アドラーです!

今回は「QC検定1級論文対策シリーズ」として、顧客満足度を高めるために必要な品質管理の本質8項目をまとめました。

私のQC検定1級の合格体験談で紹介したようにQC検定では30分で750字の作文を書く必要があり、QCの本質を理解していることが重要です。

QC検定の論文対策をしたい方

自分の仕事をよりレベルの高いものにしたいと考えている技術者

QC検定1級合格をきっかけに更なるキャリアアップ・転職したい技術者

にオススメの記事となっていますのでぜひご覧ください!

筆者の詳細なプロフィールは自己紹介からご覧ください!

目次

前回の復習

前回の記事では、品質の定義、品質不良が招く3つのコスト、品質不良を防ぐ2つのポイントとして以下のポイントをまとめました。

- 品質とは「顧客の満足を得ること」である。

- 品質不良は不良品回収・恒久措置・機会の損失コストを抱えている

- 品質に余裕を持った設計と3現主義の徹底を心がける。

前回の記事で品質について理解を深めたところで、今回の記事では、「品質を管理すること」とは何か?という本質的な問いを深めていきたいと思います。

品質管理とは「顧客の要求を定義し、満足度を確認し、処置すること」

「品質管理(QC)」とは何でしょうか?

文字通り考えると、品質は「顧客の満足を得ること」として定義したので、「顧客満足度を得られたかを管理すること」と言えそうですよね。

言葉としてはなんとなく理解できますが、まだ漠然としていますよね。

本書では、以下3つのポイントに注意しながら管理を行うべきであると述べられています。

- 目標の明確化

- 達成度のチェック

- 処置

このポイントを見てみると漠然としていた定義がはっきりしてきました。

一言で言えば、QCは「顧客の満足度の目標値を明確にし、達成度をチェックして、目標に達しなかったポイントを処置する活動」と言えそうです。

QCというと、統計的品質管理(SQC)や総合的品質管理(TQM)などの言葉が先行しますが、顧客満足度(=品質)を具体的な数値で定義し、PDCAサイクルを回しながら改善していく活動と考えれば理解しやすいと思います。

品質管理とは、「品質(≒顧客満足度)の目標値を明確にし、PDCAサイクルを回して改善すること」と定義できますね!

品質管理(QC)のために重要なスキル3選

前の章でQCの基本的な概念を理解することができました。

本書では、QC活動を行う上での8つの本質を定義しています。

どれも重要な本質なのですが、本記事では筆者が特に「担当技術者にとって重要だと思うスキル3選」に絞りました。

管理職を担っている方は本書で記載されている8つの本質を理解してほしいですが、本書では現場技術者レベルの方に特化して重要な3つの本質についてフォーカスして紹介します。

①ファクトフルネス:事実に基づいて考える、判断する

どの職種でも重要になる「ファクトフルネス」ですが、QC活動においてファクトフルネスはとても重要な概念です。

2019年に出版された本書ですが、5年経った今でもベストセラーとして多くのビジネスマンに親しまれていますね。

特に技術者がQCの考え方が身に付いていないとついついKKD(勘、経験、度胸)で開発を進めてしまい、思わぬ手直しが必要になってしまうことがあります。

思わぬ手直しが必要となって苦労しないように、必ず3現主義(現場、現物、現実)に基づいて、自身の開発した製品・サービスに問題がないかを確認しましょう。

また、DR(デザインレビュー)を活用して品質保証部門などの第3者に審査をしてもらい、見落としているファクトがないかを相互確認することもファクトフルネスを実践する上では重要です。

DRはPDCAでいうCheckに該当します。

複数人で開発プロセス・成果物を確認することで、改善に向けたActionのヒントを得ることができるので、真摯に取り組みましょう!

②ばらつきの統計的な管理:工程能力に収まるように適切な規格値を定める

大学だとあまり意識されないポイントですが、製品品質は一定のばらつきを持っています。

ばらつきを想定しないまま製品を上市すると、社内の評価結果と市場での実績が全く異なり、顧客の要求品質を達成できないということになりかねません。

ばらつきの管理をする上で重要な点は以下の2点です。

1. 系統的ばらつきと偶然のばらつきを区別する。

系統的ばらつきとは、「特定の原因によって測定値が偏る誤差」のことです。

例えば、製造条件の環境(温湿度)や試薬の調合条件の微妙な変動によって生じる誤差が考えられるでしょう。

これらの誤差は原因を突き止められる誤差ですので、誤差が許容できないほど大きい場合はしっかり原因追及して適当な大きさのばらつきになるようにすることが重要です。

一方で、偶然のばらつきとは製造上どうしても発生するばらつきです。

例えば、温度管理の精度の限界で揺らいでしまうばらつきや使用環境上発生する汚染(埃など)に由来するものが考えられるでしょう。

偶然のばらつきは系統的ばらつきと比較して対応が難しい場合が多いので、まずは系統的なばらつきから是正していくことが好ましいでしょう。

2. 市場投入前に工程能力を調査する

工程能力とは、「製品の品質が要求規格に対して満足できる能力」のことです。

具体的に工程能力を調査する方法もあるので、開発段階から推定される工程能力を検討しておき、工程能力に余裕を持った状態で上市して実績を見ながら徐々にコストダウンを図ることが望ましいでしょう。

工程能力を調査するためには、量産開発段階に入らないとなかなか着手しない例もありますが、ラボ開発段階から区間推定を始めることができます。

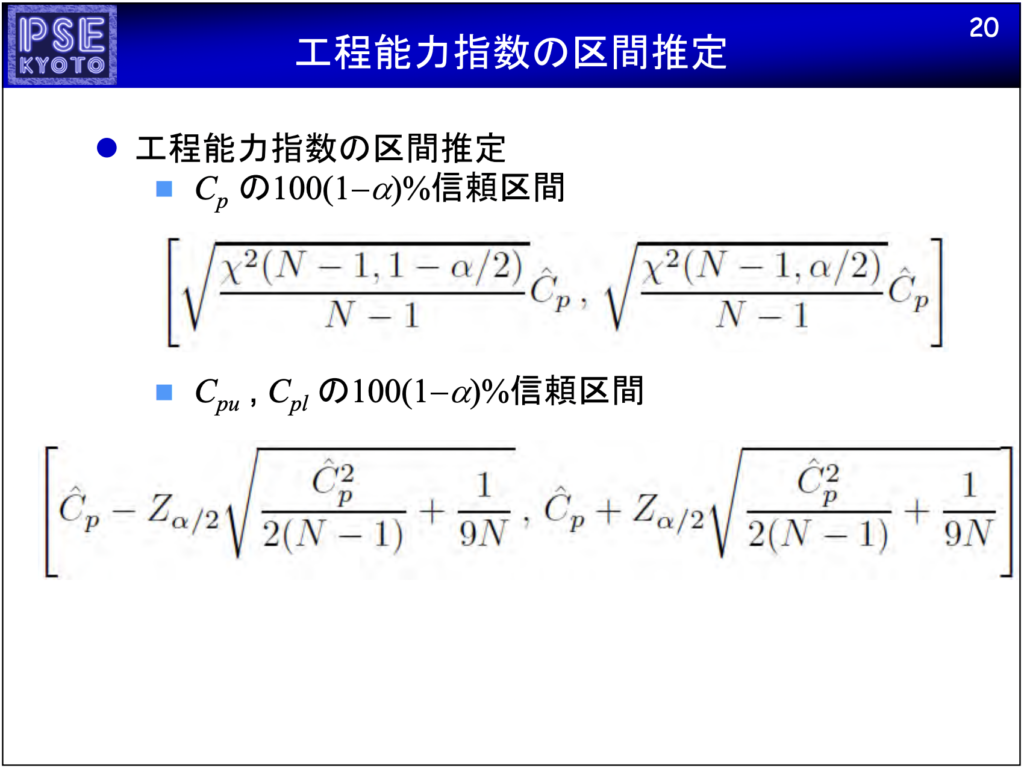

京都大学の加納学先生のスライドを引用させていただきますが、以下の式から工程能力指数を区間推定することができます。

以下の式においてC^pは点推定した工程能力指数として、χ2乗検定を活用して検定します。

工程能力などの詳しい勉強をしたい方は、QC検定1級の手法編を勉強すると良いです。

以下がおすすめの参考書籍となりますので、勉強したい方は楽天などから購入ください。

ラボで試作したサンプルでN20程度でサンプリングして性能ばらつき・工程能力を区間推定し、品質が要求規格を守れるか確認しておきましょう。

③重点志向:パレート図を用いて改善効果が大きい項目から課題対処する。

エッセンシャル思考に通ずるところがありますが、効果が大きい箇所から課題解決に取り組みましょう。

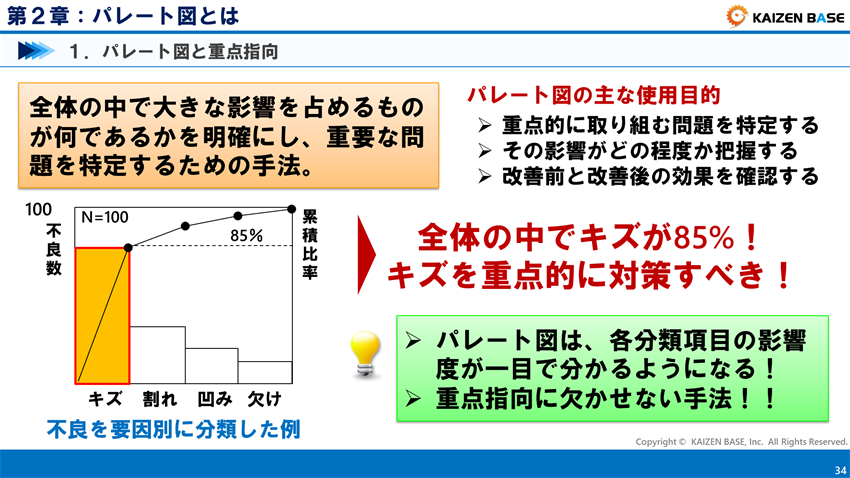

パレート図とは、以下の図のようにあるものを構成する項目ごとの値、あるいは階級ごとの度数を大きい順に並べたものと、その累積の構成比を表す折れ線グラフを組み合わせたグラフです。構成比の集中度合いをみるのに適したグラフで、製造管理や商品の購入層を分析する際などに使用されることがあります。

具体的な活用例としては以下のスライドのような形になります。

筆者はコストダウンプロジェクトでコストダウンの項目が大きい項目から手をつけ始めました。闇雲に仕事に取り掛かると効率が悪いので、まずは効果の大きい項目に着目して対処を図りましょう。

まとめ

- QCのポイントは「目標の明確化、達成度のチェック、対処」である。

- QC活動とは「顧客満足度(=品質)を具体的な数値で定義し、PDCAサイクルを回しながら改善していく活動」と言い換えられる。

- QC活動の上で重要な本質は「ファクトフルネス」、「ばらつきの統計的な管理」、「重点志向」

今回の記事を参考に今後のQC検定1級に合格していただければ、筆者としてこれ以上ない喜びとなります。

是非私の記事を参考にしていただき、試験に合格された時は連絡をいただけると嬉しいです!

それでは最後に、私の大好きなドラえもんの言葉で今日の記事を締めさせていただきたいと思います。

「なやんでるひまに、一つでもやりなよ」

— ドラえもん

今日もありがとうございました!

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21305793&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5315%2F9784542505315_1_3.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/447516b8.f87a11b4.447516b9.499ebe08/?me_id=1424447&item_id=10196030&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftc-books%2Fcabinet%2F209%2F33457758.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=18290120&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5678%2F9784817195678.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458212&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5322%2F9784542505322_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750f50.cc43ebdd.44750f51.ce3c1b29/?me_id=1285657&item_id=12862576&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbookfan%2Fcabinet%2F01078%2Fbk4300109184.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21563980&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5360%2F9784542505360_1_6.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=21458206&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F5339%2F9784542505339_1_2.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/44750bec.787943c1.44750bed.57b9a19e/?me_id=1213310&item_id=20081850&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F7056%2F9784296107056.jpg%3F_ex%3D128x128&s=128x128&t=picttext)